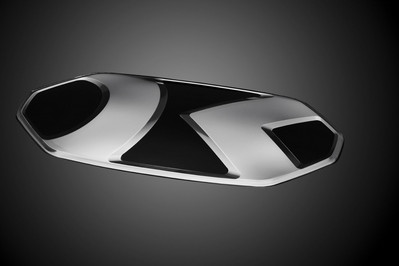

Conçu pour mesurer, détecter et localiser les obstacles et améliorer la sécurité des conducteurs autonomes en interagissant avec l'environnement, le spécialiste du moulage présentera la production entièrement automatisée de capteurs automobiles conçus pour les applications extérieures des véhicules. Pour obtenir une résolution optimale, le processus IMD sans faille implique la rétro-injection de la deuxième surface des capteurs radar à l'aide de décors à image unique avant de nettoyer l'emblème à l'aide d'une technologie sans contact.

Henrik Langwald, directeur du développement commercial de la division Automotive & Electronics, décrit le processus : "Après la pulvérisation de la pièce, le robot entre dans le moule et extrait la pièce finie à l'aide d'une pince d'extraction qu'il place dans un réceptacle situé sur la table coulissante à servomoteur. La pièce est ensuite maintenue en place dans la station laser. La carotte est séparée et tombe librement dans une boîte. Le cycle se poursuit ensuite vers la station de nettoyage au CO2, le robot reprenant sa position standard. Chaque pièce nettoyée est retirée du réceptacle par le robot à l'aide d'une pince de transfert et placée face visible vers le haut sur la bande transporteuse, le robot poursuivant le cycle en revenant à sa position d'extraction des composants au-dessus de l'outil de moulage".

Spécialiste de la technologie des couches minces et des revêtements décoratifs fonctionnels, LEONHARD KURZ Stiftung & Co. KG a adapté le processus IMD innovant qui implique le repositionnement des films IMD sur le plateau mobile au cours de chaque cycle en utilisant un processus rouleau à rouleau classique avec un dispositif d'alimentation en film. Le robot linéaire SAM 10-C adapté à la plaque de serrage fixe est utilisé pour le retrait du composant. Il prend ensuite en charge la manipulation complète de la pièce, en utilisant des ventouses pour retirer la pièce de l'outil de moulage par injection , avant de la stocker sur la table coulissante à servomoteur et de la transférer ensuite en douceur sur le tapis roulant.

Comme il s'agit de surfaces sensibles de très haute qualité, la cellule de moulage par injection est équipée d'une unité de flux laminaire mobile afin de protéger les composants de toute contamination. Fournie par les experts en flux d'air PETEK Reinraumtechnik, la cellule de salle blanche de classe ISO 7 utilise la technologie innovante Flowbox de la société allemande pour fournir de l'air filtré ciblé à l'unité d'alimentation en film correspondante et à la zone d'automatisation de la poignée&place, explique Langwald. Il ajoute : "Le séchage UV n'est pas une exigence pour cette application spécifique. Cependant, pour plus de flexibilité, la bande d'exclusion peut être remplacée et le module UV inséré".

Avantages de l'IMD

Pour les surfaces radar automobiles de haute technologie, l'IMD est une option économiquement viable et plus durable, offrant la capacité, la liberté de conception, la répétabilité et une production économe en énergie.

"La métallisation à base d'indium est compatible avec les radars", assure l'expert. "L'utilisation de cette technique signifie que les fonctions des capteurs correspondants situés autour d'un véhicule ne sont pas perturbées. Ces systèmes offrent un avantage important par rapport aux capteurs conventionnels car ils peuvent être dissimulés à l'aide de matériaux optiquement non transparents. Cela s'explique par le fait que les longueurs d'onde des faisceaux radar sont différentes de celles des faisceaux de lumière visible".

Comparé aux procédés de laquage ou de dépôt en phase vapeur (PVD), le processus de fabrication IMD est nettement plus économique, l'expert automobile réaffirmant les avantages d'un flux de travail continu et ininterrompu sur le site pour la production et la décoration d'emblèmes. "En outre, il s'agira de notre première démonstration en direct de la technologie de nettoyage sans contact", annonce M. Langwald.

Les autres avantages du procédé sont la liberté de conception, l'efficacité énergétique et la durabilité. Grâce à l'intégration et à la synergie du processus IMD avec la production de composants moulés, aucun traitement supplémentaire n'est nécessaire. Cela permet de réduire considérablement les émissions de CO2. "En outre, au cours du processus IMD, les couches décoratives sont transférées sous la forme d'un système de revêtement à sec. Cela élimine la probabilité d'une contamination par un revêtement humide. En outre, aucune énergie n'est consommée pour le post-séchage sur le site ", précise M. Langwald.

Toujours en faveur du développement durable

Le recyclage des composants, la réduction des polluants et de la consommation d'énergie figurent parmi les autres avantages du processus présenté à Fakuma 2021. "Le processus de décoration de l'IMD favorise la recyclabilité des composants", explique M. Langwald. Les composants IMD et les carottes, y compris les couches décoratives, peuvent être facilement recyclés. En outre, comme la métallisation en couche mince a lieu dans le décor, il n'y a pas de problèmes de chrome 6 dangereux.

En adoptant ce procédé, Sumitomo (SHI) Demag respecte son nouveau slogan "Act ! Sustainably", dévoilé à l'occasion du salon, selon lequel l'entreprise ne présentera que des équipements et des machines qui mènent des actions durables et positives en faveur de l'environnement.

L'IntElect 220/660-1100 utilisée pour la démonstration sur le stand répond exactement à ce critère. Dynamique, précise et économe en énergie, elle est équipée des derniers servomoteurs qui améliorent la répétabilité et réduisent les temps de cycle. Grâce aux moteurs d'entraînement, aux convertisseurs de fréquence et à l'ensemble de la commande des servomoteurs développés en interne, la série IntElect reste l'une des machines de moulage par injection les plus efficaces du marché, consommant jusqu'à 20 % d'énergie en moins par rapport aux machines de moulage par injection conventionnelles tout-électriques. Les autres avantages sont une plus grande disponibilité et une plus grande précision, qui ont toutes deux un effet positif sur la rentabilité de la machine. "Toutes les interfaces pertinentes sont intégrées dans le système de commande, tout comme le progiciel IMD et la communication standardisée avec notre robot SAM-C", précise M. Langwald.

Machine et robot d'un seul tenant

Conçue par Sumitomo (SHI) Demag pour compléter parfaitement le processus de moulage par injection, la plus grande révélation du salon est la série de robots SAM-C (Sumitomo Demag. Automation. Machine - Cartesian) à poignée&développée en interne et très attendue par l'entreprise.

" Pour l'application IMD, l'optimisation de la hauteur est réalisée à l'aide d'un axe télescopique compact", explique Jürgen Schulze, directeur de l'automatisation. Les clients bénéficient d'une technologie de processus et de système provenant d'un fournisseur unique, complète avec l'intégration du contrôle matériel et logiciel de la technologie robotique dans l'unité de moulage par injection et la mécanique robotique optimisée pour la production, entièrement personnalisée pour les machines Sumitomo (SHI) Demag.

"Avec SAM-C, nous avons réussi à concevoir la plus petite cellule automatisée de moulage par injection, comprenant un robot et une technologie de manutention", explique M. Schulze. "Nous offrons une grande disponibilité du système avec un minimum de travaux de réparation et de maintenance, grâce à la technologie des servomoteurs de Sumitomo (SHI) Demag et à la technologie d'entraînement et de guidage qui nécessite peu d'entretien. Grâce à la technologie du vide correspondante, les systèmes permettent également de réaliser d'importantes économies d'énergie".

Comprenant initialement quatre tailles de charge utile (3, 5, 10 et 20 kg), la plate-forme SAM sera progressivement étendue au cours des deux prochaines années, avec l'ajout d'autres éléments cinématiques et fonctionnels pour les robots.

D'autres concepts d'automatisation efficaces sont inclus dans la cellule IMD : pour la séparation des carottes et le marquage au laser, fournis par H + S Automatisierungstechnik GmbH, Groß-Umstadt ; une station de nettoyage de la filiale Kurz Baier GmbH + Co KG Maschinenfabrik, Rudersberg ; la Flowbox laminaire PETEK ; et un système laser CO2 de Datalogic S.P.A., Lippo di Calderara di Reno (Italie), pour la séparation des carottes. Les autres partenaires impliqués dans ce projet innovant sont Universal Robots GmbH, Munich, qui fournit l'air comprimé et un cobot universel de nettoyage des composants, et le développeur du composé filtrant PMMA durable PLEXIGLAS® Röhm GmbH de Darmstadt.