Pour combler une lacune importante sur le marché de la fabrication de masse, notamment en ce qui concerne les emballages à parois minces, l'entreprise lance de nouvelles tailles dans sa gamme de presses à injecter hautes performances tout-électriques IntElect S, y compris des machines à force de fermeture moyenne (taille intermédiaire) entre 220 et 450 tonnes. Peter Gladigau, chef de produit de la série IntElect, souligne qu'avec cette nouvelle version, les mouleurs qui ont besoin de temps de cycle compris entre 3 et 12 secondes n'ont plus besoin de faire de compromis sur la productivité, l'efficacité énergétique, la vitesse de traitement et la stabilité.

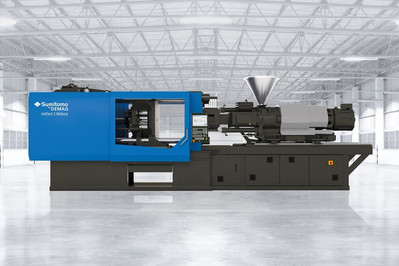

En élargissant la série IntElect S, Sumitomo (SHI) Demag poursuit résolument son ambition d'ouvrir le marché des machines de moulage tout-électriques et les avantages qui en découlent à un plus grand nombre d'applications, notamment les pièces de faible poids et les composants à tolérances étroites. Positionnée carrément entre la série tout-électrique conventionnelle IntElect et la nouvelle machine de moulage par injection d'emballages à grande vitesse PAC-E, l'IntElect S s'adresse spécifiquement aux transformateurs de matières plastiques fabriquant en masse des composants à tolérance étroite et à paroi mince aux vitesses les plus élevées.

"Des temps de cycle compris entre trois et douze secondes et des vitesses d'injection allant jusqu'à 350 mm/s constituent la gamme typique de cette machine", explique M. Gladigau. Il attire l'attention sur les entraînements résistants et performants, les broches de serrage plus courtes et la durée de vie plus longue de la machine. L'accélération de la vitesse d'injection permet de gagner en moyenne une seconde sur le temps de cycle par rapport à un modèle IntElect standard.

La gamme IntElect S de taille moyenne s'adresse spécifiquement aux applications à haute performance avec les cycles les plus courts, un débit de matière élevé, qui consomment généralement plus d'énergie, affirme M. Gladigau. "Compte tenu de la hausse rapide des prix de l'énergie, il est de plus en plus impératif pour la compétitivité de contrer l'impact de l'augmentation des coûts de fabrication en augmentant la productivité, en améliorant la répétabilité du traitement et en réduisant les déchets. C'est pour cette raison que l'intérêt du marché pour notre série IntElect S reste très élevé", rapporte le chef de produit.

Pour les applications d'emballage, l'IntElect S peut réduire la consommation d'énergie de 0,25 à 0,32 kilowattheure par kilogramme, ce qui est révélateur des défis énergétiques actuels, indique M. Gladigau. Comparée aux machines hybrides, cette capacité de production accrue, associée à des dizaines de milliers d'euros d'économies d'énergie par an, peut se traduire par l'un des retours sur investissement les plus rapides pour une machine.

En comparant les temps de cycle à sec sur les produits d'emballage à paroi mince avec des systèmes électriques équivalents sur le marché, IntElect S reste à la pointe de l'innovation et de l'efficacité énergétique, assure Gladigau.

Grâce à l'optimisation du mouvement de l'outil, de la position de la buse, des mouvements d'injection et d'éjection et de la vitesse de dosage, le modèle IntElect S surpasse les générations précédentes de machines IntElect. "L'augmentation de la capacité du système de récupération de l'énergie de freinage de l'IntElect améliore non seulement l'efficacité énergétique, mais prolonge également la durée de vie des composants électriques et des condensateurs. Cela a été vérifié par des tests approfondis de durabilité du cycle de vie des machines et des pièces, note M. Gladigau. Les broches de serrage testées dans les conditions les plus difficiles n'ont montré aucun signe d'usure visible après des millions de cycles. Cela garantit un fonctionnement sûr de la machine, même dans les applications aux cycles les plus rapides.