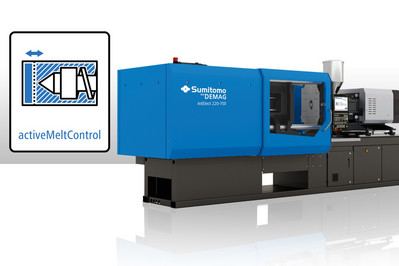

ActiveMeltControl (aMC) est un processus de contrôle adaptatif et entièrement automatique intégré au système de commande de la machine, qui assure une plus grande continuité du processus. Ce processus génère à son tour divers effets qui profitent à la fabrication durable.

"Avec l'aMC, nous pouvons compenser les variations de poids de la grenaille dans presque toutes les applications et tous les matériaux, qu'elles soient dues aux fluctuations des lots, aux matières recyclables, au rebroyage, aux différences de séchage, aux variations de dosage ou à l'utilisation d'additifs supplémentaires", explique Thomas Schilling, chef de produit pour les solutions numériques. Par exemple, le logiciel peut corriger les fluctuations de poids d'un matériau recyclé à 100 % pour le ramener au niveau d'un matériau vierge. "Cela permet de réduire considérablement le taux de rejet du client. En fonction du processus et du matériau, il tend vers zéro".

Le résultat d'un poids plus constant des pièces sur l'ensemble du lot est un retour sur investissement très rapide, assure Schilling. En outre, cela permet d'améliorer la cohérence du processus, d'augmenter le temps de fonctionnement des machines et de réduire les rebuts, ce qui contribue à une plus grande durabilité. Un taux de rejet plus faible se traduit par une production plus élevée, ce qui accroît l'efficacité et préserve les ressources. "En outre, les clients bénéficient d'une plus grande souplesse de fabrication, car l'utilisation de types PCR/PIR permet de prendre en compte un plus grand nombre de variations de matériaux.

Le contexte de ce développement, que Sumitomo (SHI) Demag a vigoureusement poursuivi au cours des quatre dernières années, est l'évolution de la qualité des plastiques avec moins de matières vierges et plus de contenu recyclable. "De nombreux clients ont demandé une solution numérique pour compenser ces variations dans nos machines hautement efficaces et précises. C'est pourquoi nous avons introduit l'aMC en tant que module logiciel totalement indépendant, à côté de nos modules actifs existants", explique le chef de produit pour les solutions numériques.

Il peut être facilement activé d'un simple clic et fonctionne de manière entièrement automatique en arrière-plan. "Le logiciel compense les fluctuations de viscosité et les fuites de la barrière anti-reflux, en ajustant la pression en conséquence. Les clients peuvent l'adapter à leurs besoins spécifiques en matière de processus et répondre aux caractéristiques de la machine à l'aide d'un contrôleur de réglage", explique M. Schilling. Dans un premier temps, l'aMC sera disponible pour toutes les machines de moulage par injection tout-électriques de la série IntElect 2 à partir du premier trimestre 2024, avec des mises à niveau prévues à l'avenir.

Par ailleurs, Sumitomo (SHI) Demag a optimisé sa Smart Solution, myAssist, pour en faciliter l'utilisation. Le logiciel améliore la transparence des processus pour les mouleurs par injection en fournissant plus d'informations sur les paramètres du processus. "Nous transformons myAssist en un compagnon de processus numérique. Nous avons optimisé les interfaces et amélioré la collecte et la visualisation des données", explique M. Schilling. L'interface utilisateur est désormais flexible et personnalisable en fonction des préférences de chaque client, ce qui permet de représenter des données basées sur le cycle et le temps. Les utilisateurs peuvent créer des tableaux de bord personnalisés avec des données sur les matériaux ou la consommation, ou définir leurs propres indicateurs clés de performance (ICP) pour suivre le processus.

"Nous avons amélioré la stabilité et la performance des processus tout en réduisant le volume des données pour une meilleure transmission. En outre, myAssist offre davantage de possibilités d'échange et d'analyse de données, ainsi qu'une meilleure connectivité avec d'autres systèmes", ajoute l'expert. Il comprend également une base de données de connaissances à grande vitesse avec des interfaces E/S en tant que système de base pour l'IoT 4.0. Une interface virtuelle humaine (HVI) et un module d'expertise offrent des options pour les annotations manuelles des processus. En outre, myAssist connecte toutes les nouvelles machines IntElect.

myAssist s'aligne également sur la devise "Act ! Sustainably" en réduisant les temps d'arrêt et en optimisant les ressources et les capacités. Il prend également en charge la norme mondiale de traçabilité des produits en plastique, R-Cycle, par le biais de codes QR, d'étiquettes de matériaux, de produits finis et du téléchargement de données de production. "myAssist est à l'épreuve du temps, car il sert de base aux futures applications d'IA interprocessus. L'IA apprend plus vite, analyse plus précisément et s'adapte mieux. Elle peut contribuer à améliorer la durabilité et l'efficacité", conclut M. Schilling.