Sumitomo (SHI) Demag Plastics Machinery GmbH, Schwaig - octobre 2023.

S'appuyant sur la solide stratégie SAM de l'entreprise, Sumitomo (SHI) Demag dévoilera ses compétences complètes en matière d'intégration et d'automatisation, en présentant son approche à trois niveaux à Fakuma 2023. Les machines exposées couvrent tous les domaines, des cellules automatisées compactes clés en main de petite taille installées sur des machines IntElect de 75 tonnes conçues pour aider les fabricants de masse à augmenter leur productivité, aux robots multitâches plus complexes personnalisés en collaboration avec des partenaires experts pour répondre aux exigences spécifiques de l'industrie et de la manutention des applications.

Les huit machines exposées - quatre sur le stand de Sumitomo (SHI) Demag (hall B1, stand 1105), les autres sur les stands des partenaires technologiques - sont toutes équipées d'une forme ou d'une autre d'automatisation. Conçue pour maximiser l'efficacité et la croissance, l'automatisation intégrée a prouvé qu'elle augmentait la qualité des pièces, accélérait les cycles de production et favorisait la sécurité du personnel.

Toute tâche exécutée plus rapidement, de manière plus fiable et plus efficace donne aux transformateurs de polymères un avantage concurrentiel et une plus grande capacité de production, note Jürgen Schulze, directeur de l'unité commerciale Automatisation. Cependant, il n'existe pas de solution unique. C'est pourquoi Sumitomo (SHI) Demag a regroupé les différentes options d'automatisation en catégories distinctes. Des éléments de ces trois options seront présentés sur sept machines tout-électriques IntElect et une unité de moulage par injection El-Exis SP lors du salon bisannuel allemand.

Easy Automation" offre une solution compacte et standardisée pour alléger les tâches répétitives et à forte intensité de main-d'œuvre. Compte tenu des défis actuels en matière de main-d'œuvre, ce type d'automatisation intégrée peut souvent générer un retour sur investissement rapide, tout en permettant d'affecter le personnel à des tâches de production à plus forte valeur ajoutée. L'"automatisation personnalisée" est définie comme une robotique flexible et conviviale pour des applications plus complexes et spécifiques à un produit. Quant aux "solutions industrielles", elles regroupent des concepts d'automatisation développés spécifiquement pour des applications médicales et d'emballage à grande vitesse, généralement en collaboration avec des partenaires de longue date dans le domaine de l'automatisation.

SAM se concentre sur les tâches de manutention

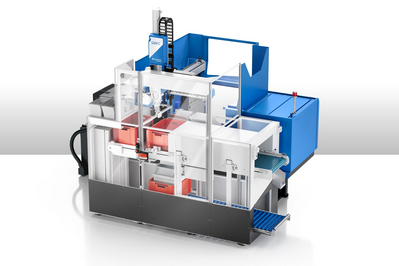

Conçu en interne, le SAM-C (Sumitomo (SHI) Demag . Automation . Machine) comprend des robots handle&place et handle&box efficaces, tous entièrement intégrés dans une machine de moulage par injection IntElect de faible hauteur, compacte et économe en énergie. " Les mécanismes optimisés des robots combinés à nos presses à injecter offrent la plus petite empreinte de production", affirme M. Schulze. Pour faciliter les opérations, le système robotique SAM-C est entièrement intégré au système de commande de la machine IntElect.

SAM-C répond à la demande du marché pour des solutions d'automatisation à haute disponibilité, à faible maintenance et nécessitant une intervention humaine minimale. Outre l'augmentation de la capacité de production de composants standard, cette gamme "Easy Automation" répond simultanément aux défis en matière de compétences et de main-d'œuvre auxquels de nombreuses entreprises sont actuellement confrontées. Les clients bénéficient d'une technologie de processus et de système provenant d'un fournisseur unique, avec intégration du matériel et du logiciel de commande et mécanique robotique entièrement adaptée aux machines Sumitomo (SHI) Demag ", souligne l'expert en automatisation.

Disponibles en quatre tailles de charge utile - trois, cinq, dix et 20 kg - les robots SAM-C sont spécialement conçus pour les machines de moulage par injection dont la force de fermeture est comprise entre 50 et 500 tonnes, et pour les applications standard avec des temps de cycle de 10 secondes et plus. Tous les robots intègrent le logiciel web "myConnect" de Sumitomo (SHI) Demag. Ce logiciel permet aux clients d'accéder directement à une large gamme de services d'assistance entièrement en réseau afin de mieux gérer les inefficacités, de réduire les coûts, d'optimiser le coût total de possession, de résoudre les erreurs et de minimiser les temps d'arrêt.

Séparation et mise en boîte efficaces des composants

Le stand principal de Sumitomo (SHI) Demag (Hall B1, Stand 1105) présente deux machines IntElect de 75 tonnes, chacune équipée d'un robot SAM-C. L'une d'entre elles fabriquera des pièces de calibre de 25 grammes. L'une d'entre elles fabriquera des pieds à coulisse de 25 grammes toutes les 22 secondes, en utilisant un robot linéaire à 4 axes SAM-C5 handle&box pour séparer les carottes et les composants avant de les placer dans des conteneurs de petite taille.

Cette cellule comprend un système de stockage et de convoyage avec tampon et unité de mise en boîte intégrée, conçu pour transporter des conteneurs de petite taille. Le mécanisme de convoyage a été développé en collaboration avec un partenaire établi. Cependant, l'ensemble du logiciel et du matériel de contrôle a été conçu par les experts en automatisation de Sumitomo (SHI) Demag en interne. Il en résulte un processus entièrement optimisé, de la production à la mise en boîte. Pour les fabricants qui n'ont pas besoin de retirer les composants de l'outil, le système tampon peut également être modifié pour automatiser uniquement le remplissage des boîtes. Les fabricants disposent ainsi d'une plus grande flexibilité si le concept d'outil existant ne justifie pas l'automatisation.

Un système SAM-C similaire est intégré dans l'ensemble LSR IntElect 75 présenté sur le stand de Reinhardt-Technik (hall 3, stand 3313). EMDE MouldTec fournit l'outil de moulage à 4 cavités et le préhenseur personnalisé, produisant et retirant des composants dentaires en LSR toutes les 25 secondes. Le préhenseur personnalisé du robot SAM-C5 enlève et place efficacement quatre composants à la fois sur le convoyeur, où ils sont transportés vers le conteneur de collecte pour la mise en boîte.

Simplifier la conformité CE

Une autre machine IntElect 75 sur le stand principal démontre les capacités de manipulation et de placement de SAM-C3. Associé à un convoyeur et à un broyeur de carottes, chaque élément du processus de moulage par injection est enfermé dans cette cellule de production de faible hauteur.

Sans interruption, cette exposition produit deux couvercles de consommateurs en polypropylène isotactique fourni par le groupe MOL. Pendant le cycle de 25 secondes, 32 grammes de matériau sont injectés dans chacune des deux cavités du moule, l'axe télescopique vertical cartésien extrayant les pièces et les plaçant sur un convoyeur fermé.

En intégrant tous les équipements périphériques, la robotique et le moulage par injection dans une seule cellule de production, les clients bénéficient d'un déploiement plus rapide d'un système d'automatisation conforme à la norme CE qui peut s'adapter à des tâches spécifiques à l'application. La réduction du nombre de personnalisations nécessaires permet d'alléger instantanément les contraintes de main-d'œuvre, note M. Schultz.

Collaborer avec des experts en automatisation

Selon M. Schultz, la stratégie d'automatisation de l'entreprise repose également sur l'exploitation de l'expertise de partenaires de longue date pour répondre aux besoins spécifiques des applications et des secteurs. L'exposition principale de LSR sur le stand de Sumitomo (SHI) Demag met en évidence les avantages de cette collaboration exemplaire en matière d'"automatisation personnalisée" avec le partenaire de longue date Sepro.

Sur une machine LSR IntElect 180/570-250 équipée d'un système d'outil ouvert à 256 cavités fourni par RICO, cette exposition produit 256 joints individuels de 15 grammes tous les 17 secondes. Au lieu que les 256 composants soient éjectés de l'outil et tombent dans une boîte, le robot Sepro SDR 22X extrait les pièces et les place dans un dispositif de séparation. Les 256 composants sont ensuite dirigés vers un réceptacle individuel qui alimente des boîtes d'emballage plus petites. Cela permet de déterminer le moule d'où provient chaque pièce, l'interface OPC se connectant aux données de traitement IntElect pour assurer une traçabilité complète.

Cette solution innovante d'automatisation SDR offre également la possibilité de déposer un composant à intervalles définis dans un tiroir de contrôle de la qualité pour inspection. La fréquence de ces dépôts est déterminée par l'opérateur, par exemple tous les 10, 100 ou 1000 cycles d'injection.

Deux expositions IntElect à grande vitesse complètent la gamme personnalisée et automatisée de Fakuma. Sur la scène Sepro (Hall A1, Stand 1203), quatre gobelets seront moulés en moins de 4 secondes sur une IntElect S 130/520-460. L'extraction et le stockage de chaque composant de l'outil de moulage Kebo à 4 cavités sont assurés par un robot linéaire à grande vitesse Sepro efficace et multitâches.

Pour les processeurs médicaux, la cellule compacte clé en main sur le stand Hekuma (Hall A7, Stand 7202) présente les compétences de Sumitomo (SHI) Demag en matière de fabrication de microcomposants à tolérance extrêmement étroite en grandes quantités et à la vitesse la plus élevée. Toutes les 4,9 secondes, cette machine IntElect S conforme aux BPF moule 32 pointes de pipettes parfaitement droites, avec un système de préhension HEKUtip à 6 axes de HEKUMA, automatisant le processus de démoulage et d'inspection de la qualité.

Schulze résume la situation : "Notre plate-forme Sumitomo (SHI) Demag Automation est une extension naturelle de notre expertise en matière de traitement. L'ajout de notre série de robots SAM, qui continuera à évoluer, réaffirme notre ambition stratégique. Des processus optimisés, productifs et traçables pour accroître la qualité et l'efficacité de la fabrication."