Sumitomo (SHI) Demag Plastics Machinery GmbH, Schwaig - octobre 2023.

Face à l'augmentation des coûts des matériaux, de l'énergie, de la main-d'œuvre et des coûts opérationnels, Sumitomo (SHI) Demag concentre ses efforts sur le soutien aux fabricants d'emballages à cycle rapide afin d'optimiser leur productivité, d'accroître leur rentabilité et d'atteindre leurs objectifs en matière de développement durable. Les emballages non recyclables devant être interdits sur le marché européen d'ici 2030, le nouveau membre de R-Cycle confirmera également comment les emballages in-mould labelling (IML) répondent aux futures exigences en matière de recyclabilité.

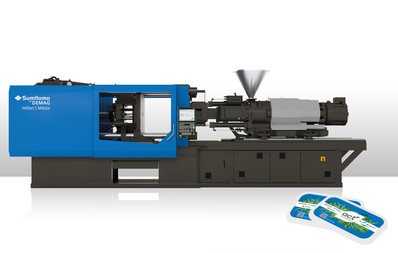

Avec un cycle de séchage rapide de 1,6 seconde, la principale machine d'emballage exposée, l'IntElectS 220 tonnes, s'attaque directement à l'une des principales fluctuations des dépenses d'exploitation des mouleurs d'emballages de masse d'aujourd'hui : la consommation d'énergie. Lors de tests, la série IntElectS a permis de réaliser des économies d'énergie de l'ordre de 40 à 50 % par rapport aux systèmes hybrides.

L'IntElectS est spécialement conçue pour les transformateurs de plastique qui fabriquent en série des couvercles et des récipients d'emballage à tolérance étroite et à paroi mince aux vitesses les plus élevées, déclare Arnaud Nomblot. Le directeur du développement commercial de la division Emballages ajoute : "Les temps de cycle sont de trois à douze heures : "Des temps de cycle compris entre trois et douze secondes et des vitesses d'injection allant jusqu'à 350 mm/s constituent la gamme typique de cette nouvelle série tout-électrique."

Pendant l'exposition en direct, la machine IntElectS 220 tonnes fabriquera des couvercles IML avec un poids d'injection de 28 grammes pour des contenants de beurre et de margarine de 500 ml sur un outil de moule à quatre cavités fourni par Bazigos. Les couvercles seront tous fabriqués à partir d'un matériau entièrement recyclable issu du portefeuille Borealis Bornewable™, sans compromis sur les performances. Pour rendre le traitement ultérieur et le recyclage ultérieur aussi efficaces que possible, l'exposition permet l'utilisation de passes produits numériques via R-Cycle. Cela signifie que chaque conteneur fournit des données dynamiques concernant le matériau utilisé, facilement accessibles via une étiquette à code QR. Un robot à entrée latérale du spécialiste de l'automatisation Campetella est intégré à la machine. Il retire efficacement les couvercles de l'outil de moulage et les empile sur un tapis roulant.

M. Nomblot explique ce que le lancement de l'IntElectS signifie pour les fabricants à la recherche d'une meilleure productivité : "Grâce à l'optimisation du mouvement de l'outil, de la position de la buse, de la vitesse de dosage et des mouvements d'injection et d'éjection, nous avons réussi à gagner une seconde de temps de cycle par rapport à un modèle IntElect standard.

En vue de réduire la consommation d'énergie, M. Nomblot ajoute : "La fluctuation des coûts de l'énergie est source d'incertitude. En particulier pour les fabricants de masse, pour lesquels l'énergie est la dépense la plus élevée et la plus imprévisible. Pour y remédier, il est impératif d'assurer la répétabilité des processus et de réduire les déchets.

La puissance des pots de fleurs

En raison de la demande croissante d'espaces plus verts et de l'introduction de jardins verticaux, la production mondiale de pots de fleurs et de jardinières continuera de croître dans les années à venir. En collaboration avec Campetella, partenaire de longue date, Sumitomo (SHI) Demag montrera dans le hall A7, stand 7208, comment les fabricants de pots de fleurs peuvent accroître leur compétitivité grâce à une El-Exis SP 250 hybride à cycle rapide.

La cellule Fakuma, qui incarne l'efficacité de la production, comprend un outil de moulage à six cavités de Glaroform. M. Nomblot décrit le caractère unique de cette application produit : "Malgré des volumes de production extrêmement élevés, la précision du moulage est tout aussi importante. Les applications à parois minces de cette nature nécessitent une vitesse d'injection et une dynamique d'ouverture et de fermeture très rapides. Pour obtenir des trous de drainage parfaitement centrés avec un poids de 55 grammes, il faut que la matière fondue soit répartie uniformément dans chaque cavité." Les plateaux extra robustes contribuent à augmenter le rendement, tandis que les systèmes de récupération d'énergie de la machine réduisent les coûts de production.

Cette exposition produira six pots de fleurs toutes les 3,5 secondes, à partir d'un matériau PP recyclé mécaniquement fourni par Borealis. Le robot à entrée latérale de Campetella retirera et empilera les pots de fleurs sur un convoyeur.

Des vitesses durables

Le maintien de vitesses de traitement élevées, associé à la réduction du poids des parois minces et à l'efficacité énergétique des entraînements directs tout-électriques, sous-tend la stratégie du groupe en matière d'emballage, réaffirme M. Nomblot. Jusqu'à récemment, il était inconcevable d'égaler la force de mouvement et la vitesse des machines d'emballage hybrides. Mais avec 80 000 machines tout-électriques IntElect installées dans le monde, Sumitomo (SHI) Demag a fusionné toute son expertise du marché avec sa connaissance des applications pour offrir aux transformateurs d'emballages productivité et fiabilité, ainsi que des économies d'énergie.

Tout cela est dû à notre technologie d'entraînement direct, souligne M. Nomblot. "Développée exclusivement pour les machines de moulage par notre société mère japonaise, les fabricants d'emballages peuvent désormais optimiser toutes les conditions de production et réaliser des économies d'énergie de plus de 70 % et des temps de cycle encore plus courts par rapport aux machines de moulage conventionnelles.