En un temps de cycle de seulement 35 secondes, l'ensemble IntElect LSR produit des Smart Caps de 12 grammes avec une précision absolue. Avec une barre d'attache de 570 mm de large, l'espace généreux de l'outil est particulièrement adapté à pour accueillir des outils complexes et à cavités multiples, explique Aliyev. Il souligne que le système et l'ensemble LSR correspondant répondent parfaitement aux exigences de traitement de haute précision de cette application.

Grâce à la stabilité exceptionnelle du processus, le poids réel des pièces est précis à 0,01 gramme près. "Le vide et l'aération assurent un soutien optimal de l'outil. La séquence synchronisée des axes est très précise et parfaitement parallèle. En outre, le système est extrêmement efficace et se caractérise par une très faible consommation d'énergie. L'interface OPC-UA entre la machine à mouler et les systèmes de dosage LSR favorise l'interopérabilité et la contextualisation des données", explique l'expert à l'adresse .

Les poids lourds du LSR s'associent

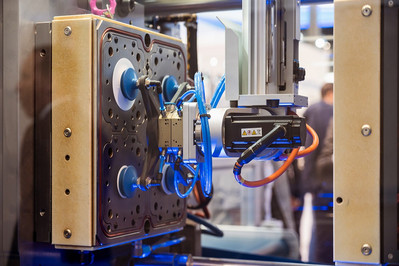

Pour la première fois, Sumitomo (SHI) Demag expose avec ELMET, spécialiste et innovateur des outils LSR. L'entreprise autrichienne a collaboré à la conception d'une cellule de production clé en main capable de produire quatre couvercles de boîtes de boissons et d'aliments en LSR différents. Le système de canaux froids à vanne SMARTshot E tout-électrique d'ELMET est doté d'aiguilles de buse servo-motorisées afin de renforcer le contrôle et d'optimiser le comportement de remplissage.

Le matériau est distribué par le système de dosage Smart-Mix TOP7000 Pro. La précision du traitement est étroitement surveillée, la cellule de pesage documentant le poids de chaque bouchon afin d'identifier instantanément tout écart de moulage. Pour la traçabilité, les Smart Caps finies sont marquées au laser.

"Encombinant le système de dosage de haute précision avec l'IntElect et le contrôle de traitement fiable obtenu par le canal froid à vanne à aiguille électrique , une précision sans précédent du poids de la pièce est reproduite de manière répétée", assure Aliyev.

ELMET indique qu'avec un encombrement de seulement 45 x 31 pouces, son unité de pompage Smart-Mix TOP7000 Pro est capable de fonctionner à des pressions allant jusqu'à 210 bars (3045 psi), tout en étant très compacte. Il en résulte de plus petits volumes de LSR dans le système, ce qui augmente la fiabilité du processus et réduit le volume de purge.

Première du robot SAM-S

Les visiteurs de l'exposition LSR assisteront également à la présentation du tout dernier robot propriétaire de Sumitomo (SHI) Demag, le nouveau SAM-S12 à 6 axes et à conception télescopique verticale. SAM-S (Scara) s'appuie sur la gamme interne SAM-C (Cartesian) lancée par la société en 2021, et redéfinit une fois de plus la compétence robotique personnalisée de la société, basée sur les exigences des applications individuelles.

Robot hybride à 6 axes comprenant des robots mécaniques et linéaires Scara, le SAM-S est disponible en deux charges utiles (12 kg et 25 kg). Cette série a été conçue pour les machines de moulage par injection avec des plages de force de serrage allant de 130 tonnes à 1 000 tonnes. Le robot de base de la série SAM-S possède cinq axes servo. Le sixième axe est en option.

Entièrement intégré à la cellule LSR IntElect, SAM-S se distingue également par l'utilisation de boîtes de vitesses robotisées Sumitomo. "Leur haute précision est particulièrement utile pour la cinématique hybride", explique M. Aliyev. En outre, le SAM-S utilise la technologie d'entraînement interne de l'entreprise, notamment des servomoteurs et des réducteurs de précision. D'autres éléments fonctionnels et cinématiques robotiques seront ajoutés à l'avenir au portefeuille robotique de SAM.

Des processus automatisés sans faille

Le SAM-S12 (charge utile de 12 kg) exposé couvre une large enveloppe de travail. Sa cinématique spéciale à 6 axes permet au robot d'exécuter de multiples processus, notamment le retrait, la séparation, le test, le marquage et le tri des pièces, note M. Aliyev.

En outre, l'introduction de SAMControl facilite l'intégration de périphériques. Nouveauté de la K 2022, l'interface SAMControl utilise le même matériel et logiciel de presse à injecter et de robotique, ce qui signifie que tout, même la télémaintenance via 'myConnect' et les composants de traitement supplémentaires, peut être synchronisé et contrôlé simultanément, via une seule unité de commande.

Le système de marquage laser SAMSign illustre ces avantages de l'intégration totale. Grâce à une technologie laser de pointe, des marquages "à froid" de haute qualité sont appliqués. "L'ensemble du système présente un encombrement compact, une bonne accessibilité et un fonctionnement aisé du robot", assure M. Aliyev.

Après avoir été enlevées, les pièces sont transférées dans la cellule de pesage fournie par Mettler Toledo (États-Unis). Chaque pièce y est pesée et stockée dans une base de données. Pour aider les responsables de la qualité à visualiser la précision du traitement, les données sont affichées sous forme de graphiques. Pour la traçabilité des lots, toutes les pièces en silicone sont ensuite marquées au laser. LTL (Italie) a fourni le système laser.

Les pièces sont ensuite déposées sur un tapis roulant MTF. Le silicone liquide est fourni par Shin-Etsu Silicones (Japon) et l'unité de contrôle de la température par Regloplas (Suisse).