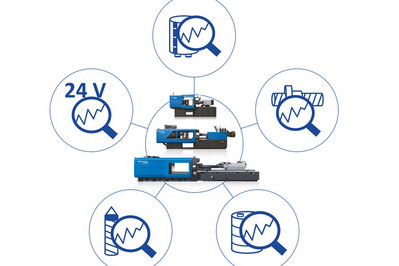

" À Fakuma 2021, l'entreprise présentera trois options de diagnostic en temps réel qui peuvent être mises en œuvre sur l'ensemble de notre série de machines ", rapporte le Dr Thorsten Thümen, Senior Director Technology, Sumitomo (SHI) Demag. "La première option permet de maintenir en permanence l'efficacité énergétique et la puissance de nos machines tout-électriques. L'option hydraulique permet de décoder les paramètres de l'huile et de maintenir la qualité des composants. La troisième option surveille de manière fiable la tension de commande sur l'ensemble de la série de presses à injecter", explique-t-il.

Au départ, le développement de ces systèmes de maintenance conditionnelle était axé sur les composants dont les défaillances entraînent les coûts les plus élevés et les temps d'arrêt les plus longs de la machine. Cependant, d'autres développements du portefeuille de solutions sont déjà en cours. "Actuellement, nos efforts se concentrent sur la détection de l'abrasion et de l'usure de la vis, du cylindre de plastification et des vis à billes sur les machines de moulage par injection tout-électriques. Notre objectif ultime est la surveillance complète de tous les composants critiques sujets à l'usure", explique le Dr Thümen.

Pour que les coûts de surveillance restent proportionnels aux avantages tangibles, des solutions innovantes et tout aussi simples ont été délibérément conçues pour permettre aux opérateurs de l'usine de documenter plus rapidement et plus facilement l'état des machines. Les visiteurs du salon Fakuma peuvent découvrir cette simplicité par eux-mêmes au stand 1105 de l'entreprise, dans le hall B1.

Des machines tout-électriques durablement économes en énergie et puissantes

Pour le circuit intermédiaire de tension continue alimentant les différents essieux moteurs et pour l'absorption de la puissance du générateur dans les machines tout-électriques IntElect de Sumitomo (SHI) Demag, l'entreprise a mis au point un processus qui détecte les changements de capacité dans l'alimentation du convertisseur. Ces changements peuvent résulter du vieillissement des condensateurs électrolytiques ou de défauts électriques, par exemple.

En cas de perte de capacité, l'énergie réinjectée dans le cycle ne peut plus être stockée et est dissipée via des résistances de freinage. En fonction de l'évolution, la consommation d'énergie de la machine peut augmenter dans un premier temps. À un certain moment, la résistance de freinage est surchargée, de sorte que la machine ne peut plus être utilisée pour le cycle défini.

"Il en résulte des temps d'arrêt non planifiés ou des pertes de temps de cycle avec les écarts de processus correspondants", prévient M. Thümen. La surveillance de l'état de la capacité du circuit intermédiaire développée par Sumitomo (SHI) Demag enregistre en continu la capacité de stockage des condensateurs et signale à temps les changements importants pour la machine. Les mesures de maintenance nécessaires peuvent ainsi être planifiées à l'avance. "Cela permet de garantir que la production de pièces et le service après-vente peuvent être mis en œuvre au moment le plus opportun.

Machines hydrauliques - décodage des paramètres caractéristiques de l'huile

Dans les machines hydrauliques, l'utilisation de l'huile est à la fois la base d'un fonctionnement sans problème, mais peut aussi être un indicateur de dommages imminents. Sumitomo (SHI) Demag propose des capteurs de mesure supplémentaires pour surveiller deux groupes de paramètres d'huile importants pendant le fonctionnement de la machine.

Jan Taufer, chef de projet pour la maintenance conditionnelle et employé du centre d'essai de Sumitomo (SHI) Demag, explique : "D'une part, un moniteur de particules enregistre en continu le nombre et la taille des particules contenues dans le fluide. Cette évaluation suit le format de la norme de qualité ISO 4406, qui est affichée sous forme de valeur réelle ou de tendance via la machine".

En cas de dépassement du seuil d'alerte ou d'alarme paramétré, un message d'erreur correspondant est généré. Cela permet d'arrêter la machine afin que les opérateurs puissent rechercher les causes avant que les particules n'endommagent les composants hydrauliques (réaction d'usure en chaîne) et ne les incitent à effectuer un rinçage complet du système, explique l'expert. Taufer ajoute : "Une immobilisation imprévue de la machine pendant plusieurs jours peut ainsi être évitée et réduite à un appel de service ciblé."

Un deuxième appareil de mesure détecte les propriétés physiques de l'huile, telles que la teneur en eau, la permittivité et la conductivité. "Sur la base de ces valeurs mesurées, des algorithmes internes permettent de déterminer l'âge du lubrifiant et d'intervenir avant que les propriétés chimiques ne changent au point de ne plus pouvoir garantir un fonctionnement sans problème", explique M. Taufer. "De cette manière, les processus d'oxydation ou d'usure accélérés, les ruptures de refroidisseurs ou les infiltrations d'eau dues à la condensation peuvent également être détectés et corrigés à un stade plus précoce avec un minimum d'efforts.

Contrairement à l'analyse d'huile conventionnelle, qui n'est effectuée qu'à intervalles réguliers avec la plus grande prudence lors de l'échantillonnage, si l'analyse d'huile hydraulique stationnaire fournit une lecture continue de tous les paramètres pertinents sans risque de contamination de l'échantillon, le chef de projet est tenu au courant. Le client bénéficie ainsi de coûts de main-d'œuvre réduits, d'une documentation complète et entièrement traçable sur la surveillance des conditions et d'une meilleure qualité de maintenance.

Alimentation électrique fiable et dépannage rapide sur toute la série

Dans la troisième option, Sumitomo (SHI) Demag propose un système de surveillance de la tension de commande 24 V des presses à injecter sur l'ensemble de la série. Grâce à une unité d'alimentation et à des disjoncteurs intelligents qui communiquent en permanence avec la commande de la machine, cette application permet de surveiller en temps réel le courant réel et effectif du cycle. "Par conséquent, les pics potentiellement critiques ou les taux d'utilisation généralement élevés peuvent être identifiés et des contre-mesures peuvent être mises en œuvre au plus tôt", explique M. Taufer.

Si une erreur se produit, par exemple en raison d'un court-circuit soudain, elle est détectée par le contrôleur et génère une alarme. Cela accélère considérablement le dépannage, car le circuit défectueux est identifié sans détour. Après une erreur, la disponibilité peut être rétablie beaucoup plus rapidement, tout en générant des informations sur la cause de l'erreur. "En cas de défaillance, les systèmes conventionnels peuvent protéger le système contre les surintensités ou les courts-circuits. Cependant, l'alimentation serait interrompue et la machine pourrait soudainement tomber en panne", conclut M. Taufer.